1 编制说明

1.1 工程概述

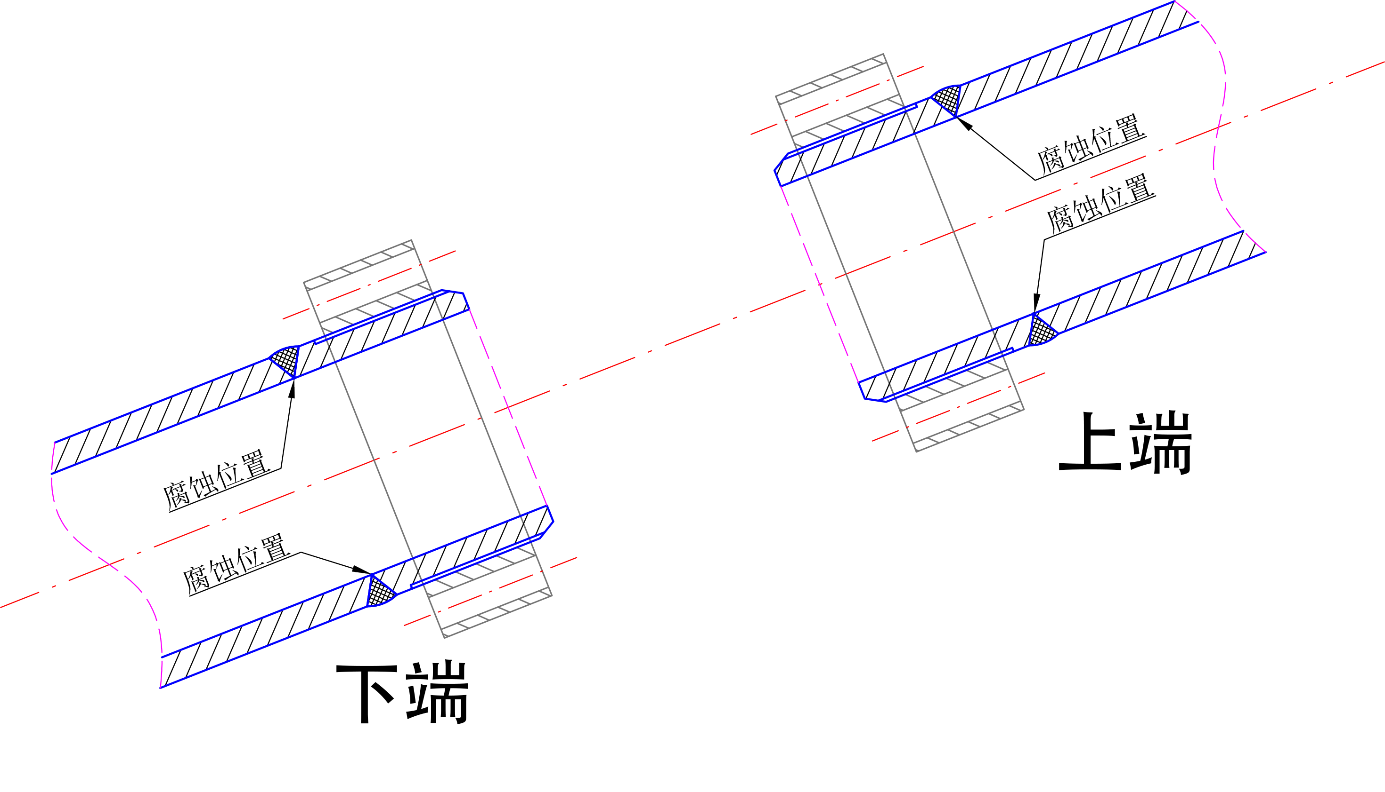

塔石化尿素系统五楼,HV1006阀门两侧螺纹管与管子对接焊缝根部出现腐蚀,大致结构如图 1‑1所示,具体腐蚀情况如图 1‑2所示。

图 1‑1 HV1006阀门管道示意图

图 1‑2 焊缝根部腐蚀情况

初步判断,此处腐蚀是由于原焊缝根部未熔合未焊透,导致长期使用过程中冲刷腐蚀和间隙防腐形成的沟槽,局部位置已达到10mm深度,严重影响管道的安全运行。为保证尿素装置的稳定运行,消除HV1006两侧螺纹管侧的根部缺陷,特拟定本方案。

1.2 管道及附件技术参数

参数 | 值 |

|---|---|

材质 | TP316L |

管径 | 273.1mm |

厚度 | 28.58mm |

2 编制依据

2.1 NB/T47014-2011《承压设备焊接工艺评定》

2.2 NB/T47013-2015《承压设备无损检测》

3 检修准备

3.1 对参加检修的人员进行技术交底,熟悉修复方案和安全、技术要求;

3.2 特种作业人员必须持证上岗;

3.3 对受压元件进行施焊的焊工,必须持有相应的焊工合格证,已取得资格证书的焊工,若1年以上未从事该类材料的焊接,必须经过考试合格后,方可上岗操作;

3.4 受压元件焊接前必须按NB/T47014-2011规定,进行焊接工艺评定、制定合格的焊接工艺规程,以保证焊接质量;

3.5 现场配备必要的应急救援和消防器材。

4 检修施工程序及技术要求

4.1 施工程序

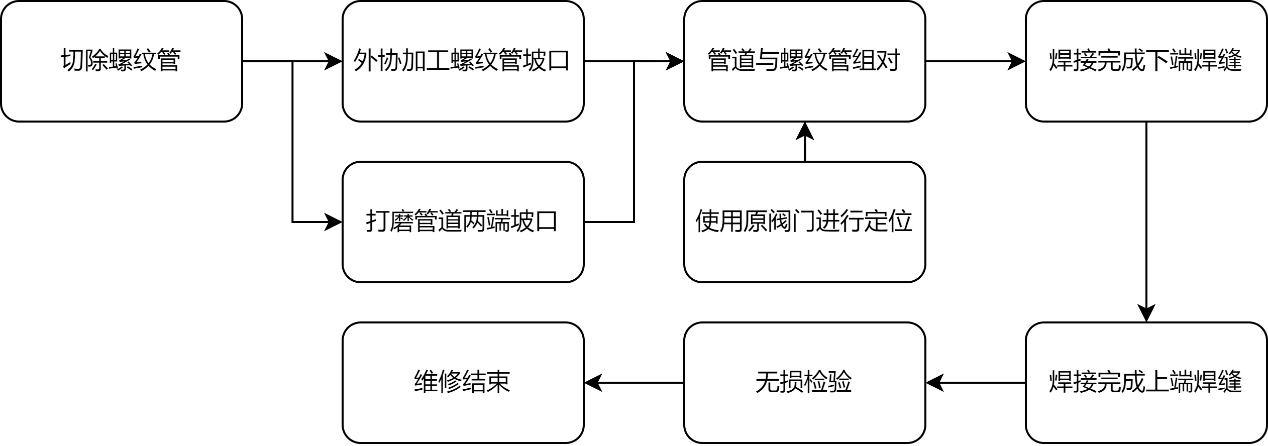

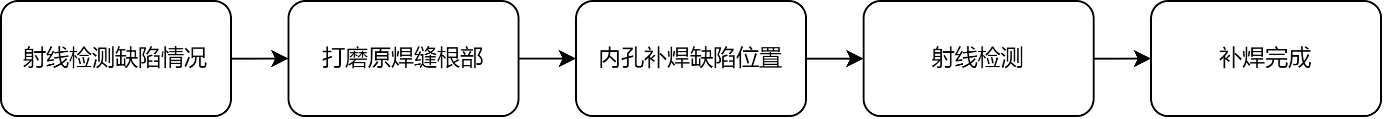

此次施工有两种可行方案,第一种为将螺纹管沿原焊缝切割开,清理原焊缝,打磨好坡口后再重新焊接(后文称A方案);第二种为将原焊缝根部打磨干净,进行内孔焊接,防止焊缝处继续腐蚀(后文称B方案)。

4.1.1 A方案施工程序图

图 4‑1 A方案施工程序图

4.1.2 B方案施工程序图

图 4‑2 B方案施工程序图

4.2 方案优缺点比较

4.2.1 A方案优缺点

优点:原缺陷完全清除,修复质量好,修复后可作长期使用;

缺点:工序繁多,焊接量较大,耗时久。按单边V型坡口,坡口角度45°、钝边、根部间隙为2计算。焊敷金属填充量约为3.6kg,采用多层多道焊接,焊接层数约为14层,焊接层数较多,采用氩弧焊打底,手工电弧焊填充盖面,而且由于位置受限(30°全位置焊接)要求焊工素质较高,身体素质要好。因此焊接质量较难控制。

4.2.2 B方案优缺点

优点:方便快捷,工程量小,耗时短;

缺点:仅适用于原焊缝无超标条形缺陷的情况下作应急使用,于适当时机仍需要切割后重新焊接;内孔手工焊可达性差,打磨情况难以观察,焊接质量难以控制;补焊位置性能难以保证,仅能起到防止缺陷处继续腐蚀的作用。

4.3 施工技术要求

4.3.1 A方案

4.3.1.1 切除上端、下端螺纹管

采用砂轮机切割的方式沿原焊缝中心处切割,切割前测量切割位置画出切割线保证在原焊缝的组对线上,下方垫上防火毯,防止火花随处掉落。切割前需给螺纹管段添加支撑或者将其吊起,避免切割过程中螺纹管段掉落。

螺纹管段可转运至其它地方进行机加工坡口,管道段就地加工。在条件允许(具有坡口机)的情况下,按焊接工艺打V型坡口;在不具有坡口机的情况下,管道端采用手工砂轮机打磨焊接坡口,螺纹管段按焊接工艺打单边V型坡口。

4.3.1.2 螺纹管组对

组对前需对坡口进行PT检测和铁素体检测,确保坡口表面无缺陷以及原焊肉清理干净。螺纹管焊接前,需使用原阀门(并加透镜垫)进行定位,避免焊接完成后原阀门无法安装。在焊接稳固前,不得拆卸阀门。

4.3.1.3 PT检测

为保证焊接质量,焊接过程中逐层进行渗透检测,确保无缺陷后再进行下一层焊缝的焊接。

4.3.1.4 铁素体检测

打底焊缝焊接完成后、焊接至中部14~16mm厚度、以及最终焊缝焊接完成后均需要进行一次铁素体检测,确保焊缝组织结构符合耐腐蚀要求。

4.3.1.5 RT检测

焊接完成后,对对接焊缝进行100%RT检测,按NB/T47013.2-2015,技术等级:AB级,合格级别:Ⅱ级。若发现缺陷及时消除并重新焊接。过程控制严格按照上述要求执行。

4.3.2 B方案

4.3.2.1 RT检测

使用B方案修补前,需进行一次RT检测,确保原焊缝无超标的条形缺陷以及不可打磨消除的缺陷。

4.3.2.2 打磨焊缝根部

使用90°或可转角度的电磨打磨焊缝根部,清除原未焊透和未熔合的缺陷并打磨出可焊接的坡口(近端打磨到45°以上保证视线能看到焊道根部)。再目视确认原缺陷是否消除时后进行RT检测,确保缺陷消除干净。

4.3.2.3 补焊原焊缝根部

使用手工电弧焊补焊原焊缝根部,焊接过程严格按照焊接工艺进行。

4.3.2.4 RT检测

焊接完成后,对焊缝进行100%RT检测,按NB/T47013.2-2015,技术等级:AB级,合格级别:Ⅱ级。若发现缺陷及时消除并重新焊接。过程控制严格按照上述4.3.1.3~4.3.1.5要求执行。

人员及材料需求

4.4 主要人员需求

| 序号 | 工种 | 人数 | 备注 |

|---|---|---|---|

| 1 | 项目经理 | 1 | |

| 2 | 技术负责人 | 1 | |

| 3 | 焊接责任师 | 1 | |

| 4 | 无损检验责任师 | 1 | |

| 5 | 安全员 | 1 | |

| 6 | 起重工 | 2 | |

| 7 | 管工 | 2 | |

| 8 | 焊工 | 2 | |

| 9 | 电工 | 1 |

4.5 工器具及材料需求

| 序号 | 名称 | 型号/规格 | 单位 | 数量 | 备注 |

|---|---|---|---|---|---|

| 1 | 直流氩电联焊焊机 | 台 | 2 | ||

| 2 | 电磨 | 台 | 2 | ||

| 3 | 砂轮机 | 把 | 2 | ||

| 4 | 移动电线盘 | 30m | 个 | 2 | |

| 5 | 手动葫芦 | 1t | 个 | 2 | |

| 6 | 钢丝绳 | m | 若干 | ||

| 7 | 焊材 | TGF 316L | kg | 2 | A方案需求 |

| 8 | 氩气瓶 | 个 | 1 | A方案需求 | |

| 9 | 焊材 | A022 | kg | 5 |

5 质量控制措施

5.1 质量控制点

表 6‑1 A方案质量控制点明细表

序号 | 质量控制点 | 等级 |

1 | 修复方案 | AR |

2 | 焊接材料 | AR |

3 | 焊接工艺卡 | AR |

4 | 焊工资质检查 | AR |

5 | 原焊缝切割情况 | AR |

6 | 坡口质量检测 | B |

7 | 组对间隙、错变量 | A |

8 | 焊接材料的检查及确认 | B |

9 | 铁素体检测 | AR |

10 | 焊缝RT检测 | AR |

注:

A--应由业主方见证后,方能进行下一道工序;

AR--应备有记录文件并由业主专业工程师确认后,方能进行下一道工序;

B--应由承包者质检人员见证确认后,方能进行下一道工序。

表 6‑2 B方案质量控制点明细表

序号 | 质量控制点 | 等级 |

1 | 修复方案 | AR |

2 | 焊接材料 | AR |

3 | 焊接工艺卡 | AR |

4 | 焊工资质检查 | AR |

5 | 原焊缝RT检测情况 | A |

6 | 焊缝根部缺陷打磨情况 | A |

7 | 焊接材料的检查及确认 | B |

8 | 焊缝RT检测 | AR |

注:

A--应由业主方见证后,方能进行下一道工序;

AR--应备有记录文件并由业主专业工程师确认后,方能进行下一道工序;

B--应由承包者质检人员见证确认后,方能进行下一道工序。

5.2 质量保证体系

在项目经理领导下建立施工质量保证机构,按照公司质量管理体系运行。

5.3 焊接过程质量要求

5.3.1 组对定位,接口错边量≤5mm;

5.3.2 焊缝正面余高不得高于3mm,背面余高不得高于1.5mm;

5.3.3 焊接街头表面应按相关标准进行外观检查,不得有裂纹、未焊透、未熔合、表面气孔、弧坑、未填满、咬边、夹渣和飞溅物;焊缝与母材应圆滑过渡。

5.4 焊接材料控制要求

5.4.1 焊材必须附有出厂合格证书,其熔敷金属的化学成份及力学性能、扩散氢含量等,应符合有关标准;

5.4.2 焊材使用前应先进行外观检查,焊芯不得生锈,药皮均匀无脱落和无明显裂纹;

5.4.3 焊材库应保持干燥,并配备焊材烘箱,库房内相对湿度不大于60%;

5.4.4 焊材应设专人管理,做好焊材的组收、烘烤、发入、回收等工作,并做好每日的详细记录;

5.4.5 焊材使用前必须经过烘干,烘干温度及烘干时间按焊材使用说明要求进行,然后放在100~150℃的恒温箱内,随用随取。现场使用的焊材应放在保温筒内,时间不得超过4小时,否则应重新烘干,重新烘干次数不得超过两次。重新烘烤的焊材应做好标记。

5.5 无损检测质量控制要求

5.5.1 无损检测人员,必须按《特种设备无损检测人员考核规则》的要求,经认可的资格鉴定考核单位培训、考试合格,并取得资格证书,才能从事相应级别(Ⅲ级“高级”、Ⅱ级“中级”、Ⅰ级“初级”)和类别(RT、UT、MT、PT、ET)的无损检测工作;

5.5.2 安全监察、安全监督或需方对无损检测结果有怀疑时有权要求重新评定或复查验证。

5.6 质量保证措施

5.6.1 严格按制定施工方案、相应的施工规范进行施工;

5.6.2 做好技术交底工作,技术人员必须在施工前向施工人员进行技术交底,内容包括:图纸交底、施工规范、施工难点、拟采取的技术措施、质量安全特点及注意事项等;

5.6.3 强化过程检查,不合格工序不得进入下一工序;

5.6.4 施工过程中作好施工记录,并且保证各项技术资料与工程同步进行,记录齐全,做到有据可查;

5.6.5 严格做好材料验收工作,不合格的材料不可用于工程施工当中。严格办理材料出入库手续。

6 职业安全卫生与环境管理要求

6.1 危害辩识、评价、控制措施

表 7‑1 危害辩识、评价、控制措施表

序号 | 主要 来源 | 危害 | 可能发生的事故或影响 | 风险级别 | 控制措施 |

1 | 焊接 作业 | 1、任意改变施工方案; | 设备损坏或物体打击 | 大 | 1、严格执行操作规程,按施工方案实施; |

| 2、设备吊起后,在空中摆动; | 2、吊起前,在设备上栓以牢固的溜绳; | ||||

| 3、操作者不穿戴防护用品; | 烧伤 | 中 | 2、按规定穿戴合格的防护用品; | ||

| 4、作业区周围有易燃、易爆物品; | 火灾、爆炸 | 大 | 3、作业前必须认真检查动火区周围10米范围内不得有任何易燃易爆物品。 | ||

2 | 机械 设备 | 1、无良好的接地; | 触电 | 中 | 1、设备金属外壳除接零外,在重复接地且对地电阻小于10Ω |

| 2、违章操作; | 机械伤害 | 大 | 2、加强安全教育,遵守安全操作规程,设专人操作; | ||

3 | 打磨 作业 | 1、不戴防护镜; | 眼睛伤害 | 中 | 1、必须戴专配的防护眼镜; |

| 2、机壳带电; | 触电 | 大 | 2、使用前认真检查,保证每个砂轮机都设置有一个动作电流小于15mA、动作时间小于0.1秒的漏电保护器。 | ||

| 3、电线破损; | |||||

4 | 电气 作业 | 1、无证人员操作; | 触电 | 大 | 1、安排经过专业培训的、已取证的、合格的电工操作; |

| 2、带电操作; | 2、操作前必须切断电源,挂“禁止合闸”牌; |

6.2 环境因素危害分析

表 7‑2 环境因素危害分析表

序号 | 重要环境因素 | 来源 | 可能产生的环境影响 | 影响程度 | 控制措施 |

1 | 噪音 | 机械、砂轮打磨 | 扰民 | 一般 | 避开休息时间施工 |

2 | 固体废物 | 施工废料 | 卫生 | 一般 | 设指定地点堆放 |

6.3 施工安全技术措施

6.3.1 全体施工人员进入现场前必须进行安全培训(教育)和安全交底;

6.3.2 健全强化每天的安全会和班前安全快会制度;

6.3.3 进入施工现场必须按劳保要求着装,正确系戴安全帽;

6.3.4 特殊工种须有特种作业人员操作证;

6.3.5 严禁酒后上班;

6.3.6 厂区内严禁吸烟,禁止携带烟火进厂;

6.3.7 施工现场设置警戒线,无关人员不得进入施工区域;

6.3.8 各工种须严格遵守本工种的安全操作规程,不得随意窜岗越权;

6.3.9 多人同时操作施工时,须有专人指挥,操作人员必须定人、定岗,协调一致;

6.3.10 施工机械须有专人操作,并经常检查其工作可靠性;

6.3.11 吊装作业时,无关人员不得靠近;

6.3.12 用电须由专职电工负责,不得私接;

6.3.13 所有带电机具须有良好的接地装置,并装有漏电保护器,所用电源线必须完好无损伤,电缆应架空或埋地敷设;

6.3.14 做好现场文明施工,做到工完、料尽、场地清。

7 我方单位工程适应性分析

由于此次管道焊缝修复的重点是焊接质量的保证,对于焊接人员的水平和体力要求较高。我公司此次在厂内的焊接人员只有一名且年龄偏大,视力和体力均无法达到这一要求;为保证焊接质量在对专业管工的专业素养也要求较高,我公司现有施工人员中无专业管工;工器具方面需要转向电磨、230型的手提式切割砂轮我公司在厂内的施工队伍无此工具;材料方面为保证焊接质量,由于位置原因需采用水溶纸的材料封堵管内以便进行充氩保护焊道。以及此次修复工作大约需要的Φ230砂轮切割片、ER316L或25.22.2焊丝5Kg,A022焊条或BM310MoL焊条15 Kg等相关焊材和主要施工材料我公司在厂内施工队伍均未带来。

综上所述,我公司在现场施工队伍暂不具备进行此项修复工作的人、机、物、料条件。但可以在技术和质量控制上提供建议。

陈香锦

陈香锦